Hitsaus

Kunnossapito

Mittaus

NDT-tarkastukset tuovat lisää turvallisuutta

Konepajoilla ja muussakin teollisuudessa tehtävillä NDT-tarkastuksilla (Non-Destructive Testing) varmistetaan metallien ja hitsausten laatua, mutta tutkimusten perimmäinen syy on turvallisuuden

lisääminen. Laitteiden tai rakenteiden rikkoutuminen voisi aiheuttaa pahoja vaaratilanteita tai henkilövahinkoja - tai vähintäänkin vakavia taloudellisia tappioita.

Valmiille tuotteille tai metalleille tehtävissä NDT-tarkastuksissa

käytetään useita eri menetelmiä, jotka kaikki kuitenkin jättävät

tutkittavat kappaleet ehjiksi.

”Kun esimerkiksi hitsauskohtia tutkitaan NDT-tarkastuksilla,

tutkimuskappaleita tai niiden materiaaleja ei vahingoiteta”,

toteaa NDT-tarkastaja Markus Kumpumäki Nondest

Oy:stä.

”Ensi vaiheessa tarkastus tehdään visuaalisesti. Materiaalin

pinnasta voidaan tarkastaa huokoisuutta ja mahdollisia

säröjä tunkeumaneste- ja magneettijauhetarkastuksilla,

mutta röntgen- ja ultraäänitarkastukset antavat enemmän tietoa

materiaalin sisäisistä virheistä ja vioista.”

Materiaalien perusominaisuudet toisinaan tarkastetaan jo

ennen valmistusvaihetta.

”NDT-tarkastaja keskittyy kokonaisuuteen, jossa pääosassa

on yleensä rakenteen hitsi. Standardit vaikuttavat NDT-tarkastuksissa

yleensä niin, että hitsin lisäksi tarkasteltavaa perusainetta

on mukana 10 mm hitsin molemmin puolin.”

”Mikäli materiaalissa ilmenee vikaa, se tulee ilmi hitsin tarkastuksen

yhteydessä. Monesti esimerkiksi nähdään hitsin vieressä

olevaan perusaineeseen muodostuvia vikoja.”

KUVA: NONDEST OY

Laatua hitsauksiin

Kun on suunniteltu jokin tuotantolinjalla valmistettava metallirakenne

hitsausluokkineen, rakenteen on kestettävä mitoituksen

mukaista kuormitusta.

”Jos rakenteeseen tai kappaleeseen kohdistuu pelkästään

staattista kuormaa, rasitus on toisentyyppistä kuin dynaamisen

rasituksen tapauksessa”, muistuttaa Kumpumäki.

”Puhtaasti staattisessa kuormituksessa valitaan esimerkiksi

hitsiluokka C, joka sallii pientä reunahaavaa. Hitsiluokkaa

korotettaessa saadaan kuitenkin parempaa ja yhtenäisempää

laatua. Silloin tuotteessa on vähemmän sellaisia kohtia, joista

viat voisivat lähteä liikkeelle.”

Siirryttäessä C-luokasta B-luokkaan hitsauslaatu paranee

selvästi.

”Mikäli jollakin tuotteella on tiukat pintakäsittelyvaatimukset

ja niissä edellytetään esimerkiksi erityisen hyvää maalipinnan

kestävyyttä, voidaan hitsauksen pinnanlaadulle asettaa

vielä lisävaatimuksia hitsin jouhevuuden suhteen. Hitsikohdista

on myös tällöin aina poistettava kaikki roiskeet, mikä lisää

konepajan työmäärää ja valmistuskustannuksia.”

Tällöin myös laaduntarkkailussa joudutaan monesti tekemään

tavallistakin kattavampia tutkimuksia.

”Oikeat

tarkastusmenetelmät

on valittava tilanteen mukaan.

Robottikin tekee virheitä

Suunniteltaessa tuotetta on Kumpumäen mukaan tärkeää ottaa

huomioon, minkätyyppisiä hitsiluokkia ja pintakäsittelyjä tarvitsee

käyttää, jotta tuote saadaan riittävän kestäväksi.

”NDT-tarkastaja takaa tarkastuksella, että hitsauksen laatu

olla sillä tasolla, jonka standardi on sille asettanut.”

KUVA: NONDEST OY

”Tyypillisissä tapauksissa valmistuserästä NDT-tarkastetaan

noin 10 prosenttia. Hyvältä pajalta ei pitäisi löytyä tarkastuksissa

virheitä, mutta ainahan kaikenlaista voi sattua.”

Jos ongelmia ei todeta tarkastuksissa, voidaan päätellä

koko erän olevan sellaisessa kunnossa kuin pitääkin. Jos kuitenkin

vikoja havaitaan, tarkastusta laajennetaan.

”Parhaillakin hitsareilla on aina mahdollisuus tehdä virheitä.

Robotit taas tekevät periaatteessa tasaista laatua, mutta

ne puolestaan voivat toistaa samaa virhettä paljonkin”, selittää

Kumpumäki.

”Ongelma on, jos robotti tuottaa systemaattista virhettä pitkän

tarkastusvälin: voi olla, että sama vika on ehtinyt kertautua

tuhanteen kappaleeseen.”

Tarkastusmenetelmät tilanteen mukaisiksi

Vaikeammin havaittavia virheitä löydetään kappaleista ultraääni-

ja röntgentutkimusten avulla. Joskus tutkimuksia tehdään yhdistelemällä eri tarkastusmenetelmiä, varsinkin jos tutkittavat

kappaleet ovat erikoisen muotoisia.

”On tärkeää valita oikea menetelmä sisäisten vikojen tutkimiseen.

Jos on kyse paksuista levyistä, ultraääni joskus täydentää

tarkastusta röntgentarkastusta paremmin. Esimerkiksi

liitosvika isoissa V-railoissa ei välttämättä näy kovinkaan hyvin

RT-tarkastuksessa, mutta ultraäänellä sen havaitseminen on

helppoa. Kun taas puhutaan huokoisista ja muista pyöreistä

näyttämistä, tilanne on toisinpäin.”

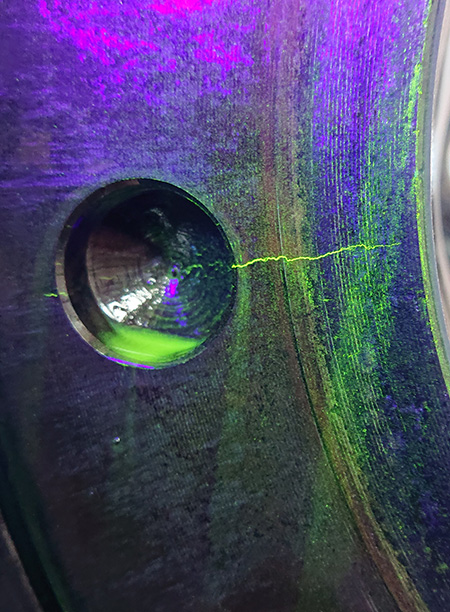

”Magneettiaineen ja tunkeumanesteiden avulla selvitellään

pinnan säröjä ja huokoisuutta. Joskus magneettijauhe paljastaa

myös pinnan lähellä olevia vikoja. Joka menetelmällä on

omat etunsa”, Kumpumäki toteaa.

KUVA: NONDEST OY

Oikeat tarkastusmenetelmät on valittava tilanteen mukaan.

Yleensä standardit eivät salli ultraäänitarkastusta, jos kappaleessa

on paksuutta vähemmän kuin 8 mm.

”Tarkastuksilla pyritään lisäämään turvallisuutta, ja vaikkapa

painelaitteiden tarkastuksissa tarvitaan huolellisuutta. Tutkimukset

on tehtävä riittävän tarkasti, vaikka hinta hiukan nousisikin.”

”NDT-tarkastajat tekevät vastuullista työtä. Ammatissa tarvittavat

henkilösertifikaatit on uusittava kymmenen vuoden

välein”, Kumpumäki muistuttaa.

KUVA: NDT-TEAM OY

Turvallisuus on keskeistä

Toimitusjohtaja Jukka Hakala tamperelaisesta NDT-Team

Oy:stä katsoo, että NDT-tarkastuksia on usein tehtävä nimenomaan

turvallisuussyistä.

”Monesti on mahdollista, että metallien mahdollisesta rikkoutumisesta

aiheutuu vakavia riskejä ihmisille tai omaisuudelle.

Esimerkiksi nostolaitteiden, kemikaalisäiliöiden, laitoskattiloiden

sekä paineellisten putkien laadun varmistaminen

on erityisen tärkeää”, hän korostaa.

Toisaalta rakenteiden tai laitteiden hajoaminen voi johtaa

vaikkapa tehtaiden tai voimalaitosten seisokkeihin, joista

aiheutuu vakavia taloudellisia vahinkoja. Lisäksi valmistettujen

tuotteiden korkea laatu on konepajojen maineen kannalta

usein oleellinen kysymys.

”Mikäli koneita tai rakenteita on käytetty pitkään, niihin

on voinut tulla iän myötä vikaantumista.”

”Nykyisin NDT-tarkastuksilla voidaan havaita viat aiempaa

helpommin, koska röntgentutkimukset tehdään nyt digitaalisella

kuvauksella. Siksi kuvista saadaan selville entistä

enemmän tietoa metallien kunnosta ja tieto voidaan analysoida

paljon nopeammin kuin ennen”, Hakala sanoo.

KUVA: NDT-TEAM OY

Osaamista tarvitaan

Hakalan mukaan on yleistä, että tarkastettavan tuotteen

suunnittelija tai omistaja aluksi määrittää tutkittavat kohdat,

ehkäpä myös tarvittavien tutkimusten laajuuden.

”Monissa tapauksissa NDT-tarkastajalla on oltava ammattitaitoa

ja valmiuksia valita tilanteen edellyttämät tutkimusmenetelmät.”

”Usein tuotteen laatu riippuu paljon hitsaajan osaamisesta.

Pätevyyksien, koulutusten ja laatujärjestelmien on konepajalla

oltava hyvässä kunnossa. Jos ammattitaitoisia tekijöitä

ei ole saatavilla tuotantolinjalle, se näkyy heti valmistettavien

tuotteiden laatutasossa.”

Hakala epäilee, että metallialan liian pienet koulutusmäärät

Suomessa aiheuttavat pulaa osaavasta työvoimasta. Itse

asiassa NDT-tarkastajiakin tarvittaisiin nykyistä enemmän, jos

vain osaavaa väkeä löytyisi.

”Nykyisin NDT-tarkastuksilla

voidaan havaita viat aiempaa

helpommin.

Tuotteiden ohella myös metallimateriaalien laadussa voi

olla vaihtelua.

”Esimerkiksi sota Ukrainassa on johtanut siihen, että tukkurit

joutuvat hankkimaan metalleja useista eri paikoista. Se taas

näkyy laatuvaihteluina. Joskus NDT-perusainetarkastuksia tehdään

aihioille ja terästangoille, varsinkin jos metalleja on tarkoitus

käyttää kantavissa rakenteissa”, Hakala kertoo.

Vahinkoja minimoidaan

Useimmiten NDT-tarkastaja pystyy yksinään suorittamaan tutkimukset

konepajalla tai tehtaalla, sillä nykyajan tutkimuslaitteet

ovat suhteellisen pienikokoisia.

Säteilyturvakeskuksen (STUK) vaatimuksesta röntgentutkimuksia

lähtee kerralla hoitamaan kaksi tarkastajaa. Isompi

määrä tarkastajia tarvitaan myös silloin, kun laajasta tutkimuskohteesta

on saatava tietoa poikkeuksellisen nopeasti.

”Tarkastuksista on monesti paljon hyötyä. Nyt alkukesälläkin

havaitsimme säröjä erään suuren tehdaslaitoksen keskeisessä

laitteessa. Kyseisen tehtaan toiminnan keskeytyminen

olisi aiheuttanut miljoonaluokan tappiot jo yhdessä tunnissa,

ja tuon yhden laitteen särkyminen olisi jo sinänsä ollut kallis

vahinko”, Hakala arvioi.

”Myönteistä on, että rakennusalalla on viime aikoina

alettu käyttää NDT-tarkastuksia yhä enemmän myös tavanomaisten

putkien tarkastamiseen. Vahinkotilanteet kannattaakin

ehkäistä ennalta.”

KUVA: Shutterstock

Painelaitteet valvonnassa

NDT-laatupäällikkö Juha Visuri Kiwa Inspectasta kertoo,

että suurin osa Kiwan tätä nykyä tekemistä NDT-tarkastuksista

kytkeytyy tavalla tai toisella painelaitteisiin.

”Tarkastamme esimerkiksi voimalaitosten painelaitteita,

putkistoja ja muita osia, joissa on pysyviä liitoksia. Rakenteiden

kuntoa selvitetään sekä rakentamisvaiheessa että käytön

aikana.”

Visurin mukaan Euroopan Unionin painelaitedirektiivi

määrää, millaisia tarkastuksia laitteille tulee tehdä ja missä

laajuudessa. Jos laiteviasta voisi aiheutua vakavia turvallisuusriskejä,

tarvitaan erityisen laaja-alaisia NDT-tarkastuksia.

”Silmämääräisten tarkastusten jälkeen käytetään useita

eri tarkastusmenetelmiä, joita voidaan toteuttaa eri tekniikoilla.

Nykyisin turvaudutaan yhä enemmän digitaaliseen

röntgenkuvaukseen.”

”Kun dataa tallennetaan digimuotoon, samasta kohteesta

eri aikoina tehtyjä NDT-tarkastuksia voidaan helpommin

vertailla ja etsiä muutoksia. Samalla datan analysointi

nopeutuu.”

NDT-tarkastaja valitsee kuhunkin tilanteeseen parhaiten

soveltuvat tarkastusmenetelmät.

Koulutus tuo osaamista

Valmiita NDT-tarkastajia ei valmistu suoraan Suomen oppilaitoksista.

Esimerkiksi Kiwa Inspecta kouluttaa tarkastajia

itse, mutta jatkokoulutusta järjestetään ulkomaillakin.

”Koulutettu tarkastaja voi sitten hakeutua pätevyystutkintoon,

jonka hyväksytysti suoritettuaan saa pätevyyssertifikaatin

pätevöintielimeltä.”

”Suomessa NDT-tarkastaja tyypillisesti hallitsee ainakin

neljä tarkastusmenetelmää, mutta alaa on tunnettava laajemminkin.

Osa tarkastajista erikoistuu esimerkiksi radiografiatai

ultraäänitestaukseen”, Visuri selittää.

Monesti suurten teollisuuslaitosten NDT-tarkastukset ajoitetaan

huoltoseisokkien yhteyteen, jolloin paikan päälle

yleensä tulee suuri määrä NDT-tarkastajia. Useimmiten määräaikaiset

seisokit tapahtuvat pääsiäisen ja loppusyksyn välisenä

aikana.

”Vuosittain vaikkapa ydinvoimalaitoksilla on useita kymmeniä

NDT-tarkastajia tutkimassa laitteiden ja rakenteiden

kuntoa”, Visuri mainitsee.

Työturvallisuussyistä röntgenkuvaukset suoritetaan pääasiassa

yöaikaan, jolloin paikalla on vähemmän muita työntekijöitä.

”Suomessa NDT-tarkastaja

tyypillisesti hallitsee

ainakin neljä

tarkastusmenetelmää.

Monipuolinen ammatti

Talvikaudella taas tarkastetaan enemmän konepajojen ja

telakoiden hitsauksia ja metallirakenteita.

”Jos hitsaukset eivät läpäise NDT-tarkastuksia, on tehtävä

korjauksia. Esimerkiksi hitsaajan väsymystila saattaa vaikuttaa

hitsaustyön laatuun”, muistuttaa Visuri.

Hänen mukaansa inhimillisten tekijöiden tunnistamisella

voidaan pyrkiä minimoimaan inhimillisen virheen mahdollisuuksia,

jotta työn laatu ja rakenteiden turvallisuus saadaan

paremmalle tasolle.

Väsymyksen ohella vaikkapa stressi ja vääränlainen asennoituminen

voivat joskus heikentää työn laatua – eikä vain valmistavassa

teollisuudessa vaan myös NDT-tarkastuksissa.

”Näihin seikkoihin kiinnitetään huomiota myös koulutuksissa.

Viat painelaitteissa voivat aiheuttaa vakavia vaaratilanteita

käyttäjille ja ympäristölle”, Visuri tähdentää.

”NDT-tarkastukset huomioidaan osana painelaitteen suunnitelmatarkastusta,

jotta vaaditut laatukriteerit varmasti täyttyvät.”

Visurin mukaan NDT-tarkastajan työ on monivaiheista,

mukavaa ja monipuolista.

”Tämä on erittäin mielenkiintoista työtä. Tässä voi luoda

turvallista ympäristöä eri puolilla maailmaa.”

Suomen pisin silta syynissä

NDT-tarkastaja ja asiantuntija Timo Ronkainen Qualitas

NDT Oy:n Seinäjoen-toimipisteestä kertoo, että konepajoilla

tehtävissä NDT-tarkastuksissa käytetään tätä nykyä paljon

pinta- ja ultraäänitarkastusmenetelmiä.

”Sen sijaan putkistoja tarkastettaessa röntgenkuvaus on

keskeinen menetelmä. Nykyajan röntgenlaitteet ovat suhteellisen

kevyitä, ja digitaalisen röntgenin avulla tulokset saadaan

heti näkyviin”, hän toteaa.

Putkistojen ja teräsrakenteiden kuvauksia tehdään nimenomaan

laadun ja turvallisuuden varmistamiseksi.

”Juuri nyt on meneillään Kruunuvuorensillan rakenteiden

hitsien tarkastusprojekti, johon liittyy erityisesti pintatarkastuksia

sekä ultraäänitutkimuksia. Kaikki saumat käydään läpi, ja

paikalla käy NDT-tarkastaja viikoittain”, Ronkainen mainitsee.

Kyseessä on monivuotinen hanke, sillä sillan viimeiset saumat

on määrä hitsata vuonna 2025. Kesällä 2023 tarkastuksiin

tulee hieman taukoa pylonilohkojen siirto- ja asennustöiden

alkaessa.

”Yleensäkin sillat ja teräsrunkorakenteet NDT-tarkastetaan

jo valmistusvaiheessa.”

KUVA: Shutterstock

Ennakoivaa kunnossapitoa

Teollisuuden NDT-tarkastuksissa on Ronkaisen mukaan usein

kyse ennakoivaan kunnossapitoon liittyvistä tarkastuksista.

Jos kuluneita komponentteja tai rakenteita löytyy, ne vaihdetaan

hyvissä ajoin ennen kuin vioista ehtii aiheutua vaaraa tai

vahinkoja.

”On parempi ennakoida ongelmia kuin korjata niitä jälkikäteen.

Yllättävät viat tuovat riskejä ja ehkä pitkiäkin tuotantokatkoksia,

joista syntyy myös taloudellisia tappioita”, hän

korostaa.

Ronkaisella itsellään on yli 40 vuoden kokemus NDT-tarkastuksista.

”NDT-tarkastajan on

osattava kohdistaa

tarkastuksia juuri kriittisiin

paikkoihin.

”Vuosien mittaan tarkastusmenetelmät ovat paljolti säilyneet,

mutta laitteiden tekniikka on kehittynyt paljon. Myös teollisuuden

kunnossapito on tullut aiempaa suunnitelmallisemmaksi.”

”Menetelmät ovat luotettavia oikein käytettyinä, mutta tarkastusten

tekijöillä on oltava vankkaa ammattitaitoa.”

Päähuomio kriittisiin kohtiin

Qualitaksen NDT-tarkastaja Tarmo Tuomela lisää, että

nykyisillä NDT-tarkastuksilla saadaan aiempaa selkeämpää ja

tarkempaa tietoa metallien ja rakenteiden kunnosta.

”Tulosten seuranta on myös helpompaa kuin ennen. Tietoja

voidaan tallentaa pitkältä aikaväliltä vertailtaviksi, kunhan

tarkastukset ovat standardisoituja.”

”Tarkastettavia kohteita on laidasta laitaan. Konepaja- ja

teollisuuskohteiden ohella NDT-tarkastuksia kohdistetaan esimerkiksi

kirjastojen, siltojen ja ostoskeskusten teräsrunkorakenteisiin”,

Tuomela luettelee.

Valmistavan teollisuuden laitoksilla tarkastetaan vaikkapa

mesa-uuneja, rumpuja, säiliöitä ja putkia.

”NDT-tarkastajan on osattava kohdistaa tarkastuksia juuri

kriittisiin paikkoihin, joihin kohdistuu erityisen paljon kuormitusta.

Ajan ja muiden rasitusten myötä rakenteet voivat heikentyä,

jolloin ne eivät enää kestä esimerkiksi mitoitusten mukaisia

lumikuormia”, muistuttaa Tuomela.

”Nykyisin suunnittelijat ja urakoitsijat monesti pyrkivät

säästämän materiaaleissa aina vain enemmän. Niinpä NDTtarkastukset

ovat turvallisuuden kannalta yhä tärkeämpiä.”

Teksti: Ari Mononen