Materiaalinkäsittely

3D-tulostuksella kestävän kehityksen mukaista kilpailuetua

Rakenteiden optimointi ja tarkoituksen mukaiset materiaalivalinnat keventävät tuotteita ja parantavat niiden kestävyyttä.

Metallitulostus on monipuolinen ja nopea menetelmä, jolla voidaan valmistaa toiminnallisia kappaleita nopeasti ja kustannustehokkaasti. Tulostaessa materiaalihukka vähenee, ja komponentit ovat kevyitä ja kestäviä.

Teollinen metallin 3D-tulostaminen eli lisäävä valmistus on

metalliteollisuudessa yleistyvä valmistusmenetelmä, jonka

avulla voidaan tuottaa uudenlaisia metallituotteita. Monipuolisella

menetelmällä komponentit valmistuvat ilman materiaalihukkaa.

”Metallitulostus kehittyy nopeasti ja markkinat kasvavat

sekä kansainvälisesti että kotimaassa. Tällä hetkellä metallitulostuksen

täyttä potentiaalia ei vielä hyödynnetä, mutta

sitä kohti ollaan menossa”, sanoo Delvan teknologiajohtaja Markku Lindqvist.

Delva on metallien 3D-tulostamiseen erikoistunut suomalainen

yritys. Hämeenlinnassa sijaitsevan Delvan tuotannollinen

toiminta alkoi vuonna 2019.

”Tulostus tuottaa

hyötyjä sekä koneja

laitevalmistajille että

prosessiteollisuudelle.

Delva tulostaa komponentteja asiakkaan mallien mukaisesti

ja kehittää yhteistyössä asiakasyrityksen kanssa 3D-tulostukseen

perustuvia ratkaisuja ja komponentteja, jotka tuovat

asiakasyritykselle kilpailuetua ja tukevat yrityksen kestävän

kehityksen mukaista toimintaa.

”Digitalisaatiota ja kestävää kehitystä tuodaan parhaillaan

kiinteäksi osaksi ajattelua strategisella ja operatiivisella

tasolla. Teollisuudessa 3D-tulostamisen ottaminen osaksi työkalupakkia

auttaa täyttämään kestävän kehityksen tavoitteet”,

sanoo Delvan kaupallinen johtaja Marja-Leena Mäkinen.

Laajan täydentäviä palveluja tarjoavan yhteistyökumppaniverkoston

avulla Delva voi toimittaa tulostetut komponentit

koneistettuna ja pintakäsiteltynä. Nykypäivän 3D-tulostaminen

sopii myös metallikappaleiden sarjatuotantoon.

Metallitulostuksessa voidaan lisäksi hyödyntää materiaaleja, joiden käyttäminen ei ole perinteisillä valmistusmenetelmillä taloudellisesti tai teknisesti kestävää.

GREEF-hankkeessa ympäristövaikutukset

mitataan tarkasti

”Tulostus tuottaa hyötyjä sekä kone- ja laitevalmistajille että

prosessiteollisuudelle. Globaalisti kestävyyshaasteet kasvavat

jatkuvasti, ja haasteiden ratkaiseminen vaatii uusia ratkaisuja.

Tulostamisella on valtavasti annettavaa kestävän kehityksen eri

osa-alueilla”, sanoo Mäkinen.

Delva on mukana Business Finlandin tukemassa GREEFeli

Green Factory -hankkeessa. Hankkeen tavoitteena on auttaa

valmistavan teollisuuden yrityksiä pienentämään toimintansa

ympäristövaikutuksia. Hankkeessa yhdistyvät tieteellinen

ja teollinen tutkimus.

”Yhdessä GREEF-hankkeen työpaketeista VTT selvittää

suomalaisen teollisuusalan yrityksen perinteisellä menetelmällä

valmistaman ja meidän 3D-tulostamalla valmistamamme

komponentin hiilijalanjäljen koko valmistusprosessin ja elinkaaren

ajalta. Mittaukset ovat parhaillaan meneillään. Hanke

on todella kiinnostava ja on hienoa, että saamme olla hankkeessa

mukana”, kertoo Mäkinen.

”Tulostaessa hukka

on todella pieni

verrattuna perinteiseen

koneistukseen.

Tulostaminen säästää materiaalia ja energiaa

3D-tulostamisen avulla teollisuuden hiilijalanjälkeä voidaan

pienentää, sillä valmistusprosessin optimointi vähentää

energian

kulutusta ja prosessissa muodostuvan jätteen

määrää. Rakenteiden optimointi ja tarkoituksen mukaiset materiaalivalinnat

keventävät tuotteita ja parantavat niiden

kestävyyttä.

Tulostaessa raaka-ainetta kuluu vähemmän kuin perinteisillä

työstömenetelmillä, eikä hävikkiä synny, mikä tuo kustannussäästöjä

ja tukee kestävän kehityksen mukaista toimintaa.

Käyttämättömän materiaalin kierrätys on kiinteä osa 3D-tulostusprosessia.

”Tulostaessa hukka on todella pieni verrattuna perinteiseen

koneistukseen. Tulostuksessa käytettävä metallijauhe sulatetaan

kappaleeseen tarvittavilta osin. Ylimääräinen sulattamaton

jauhe siivilöidään ja käytetään uudelleen”, kuvailee

Lindqvist.

Suunnittelun keskiössä kappaleen

toiminnallisuus

Tulostettavan kappaleen suunnittelussa voidaan keskittyä komponentin

toiminnallisuuteen valmistettavuuden sijasta. Tulostamalla voidaan tuottaa vaativia muotoja, joita ei muilla menetelmillä

pystytä valmistamaan.

Kappaleiden parempi toiminnallisuus parantaa prosessitehokkuutta.

Optimaalisesti muotoiltujen komponenttien ja

rakenneosien avulla tuotanto- ja valmistusprosessit voidaan

optimoida materiaalia, aikaa ja energiaa säästäviksi.

”Yleisimmät metallitulostamisen hyödyt ovat valmistettujen

kappaleiden keveys ja virtauksien parantaminen. Esimerkiksi

porattu reikä ei välttämättä ole muotonsa ja kulmansa

puolesta optimaalinen. Tulostetut komponentit suunnitellaan

helpottamaan luonnollisesti tapahtuvia prosesseja”, kuvailee

Lindqvist.

Nesteiden ja kaasujen tarkan ohjaamisen lisäksi toiminnallisiksi

suunniteltujen tulostettujen komponenttien avulla voidaan

esimerkiksi lisätä jäähdytystä tai lämpötilan sietokykyä

tai vähentää painehäviöitä. Sisäisiä rakenteita voidaan suunnitella

ja toteuttaa paikkoihin, joihin perinteisillä menetelmillä

ei ole voitu tavoittaa.

Tulostamalla voidaan aiemmin kokoonpannut tai hitsatut kokonaisuudet

toteuttaa yhtenä kappaleena. Nykypäivän 3D-tulostaminen sopii myös metallikappaleiden sarjatuotantoon.

Materiaali valitaan käyttötarkoituksen mukaan

Tulostamalla voidaan valmistaa kestävämpiä kappaleita kuin

perinteisillä menetelmillä. Kustannussäästöjä syntyy myös

perusinvestointien vähenemisestä. Tulostaessa ei esimerkiksi

tarvitse hankkia muotteja.

Materiaali valitaan käyttötarkoituksen mukaisesti. Metallitulostuksessa

voidaan lisäksi hyödyntää materiaaleja, joiden

käyttäminen ei ole perinteisillä valmistusmenetelmillä taloudellisesti

tai teknisesti kestävää.

”Suunnittelussa ei lähdetä liikkeelle perinteisillä menetelmillä

käytetyistä materiaaleista, vaan lähtökohtana ovat materiaalilta

vaadittavat ominaisuudet. Kokonaisia rakenteita voidaan

keventää materiaalivalintojen avulla, mikä johtaa kustannussäästöihin

ja muihin hyötyihin”, Lindqvist kertoo.

Vähemmän kokoonpanovaiheita

Monimutkaisten komponenttien valmistaminen tulostamalla on

nopeampaa kuin perinteisillä menetelmillä ja valmistetut kappaleet

ovat mittatarkkoja. Perinteisillä menetelmillä monimutkaiset

kappaleet vaativat useita työvaiheita eri tuotantolaitoksissa.

”Metallitulostaminen vähentää kokoonpanovaiheita, sillä

perinteisillä menetelmillä useista komponenteista koostettuja

kappaleita voidaan tulostaa yhtenä kappaleena. Työvaiheiden

vähenemisen myötä kuljetusketjut lyhenevät ja varastoinnin

tarve vähenee”, Mäkinen sanoo.

”Kuljetusketjujen väheneminen ja lyheneminen tuottaa

myönteisiä ympäristövaikutuksia ja myös kuljetus- ja

varastointikustannukset

alenevat”, jatkaa Lindqvist.

Hybriditulostuksessa yhdistetään tulostuksen ja perinteisten valmistusmenetelmien parhaat puolet.

Digitaalinen varaosakirjasto pidentää

laitekannan käyttöikää

Metallien 3D-tulostus on digitaalista valmistusta. Skannaaminen

mahdollistaa varaosien ja muiden komponenttien koostamisen

digitaaliseen varaosakirjastoon. Varaosakirjasto vähentää

fyysisten komponenttien varastoinnin tarvetta.

Iäkkääseen laitekantaan ei välttämättä ole enää saatavilla

sopivia varaosia, mutta skannaamisen ja tulostamisen avulla

tarvittava osa voidaan valmistaa helposti ja nopeasti. Tulostettujen

varaosien avulla iäkkäämmän laitekannan käyttöikää ja

elinkaarta voidaan pidentää.

”Rikkoutunut osa voidaan 3D-skannata ja skannatun mallin

mukaan voidaan tulostaa uusi osa rikkoutuneen tilalle. Nykyisillä

tulostusmenetelmillä kappaleiden valmistaminen on myös

usein perinteisiä menetelmiä nopeampaa”, Lindqvist sanoo.

”Hybriditulostamisessa

voidaan yhdistää

kahden eri teknologian

hyviä puolia.

Tulostusmenetelmät ovat kehittyneitä

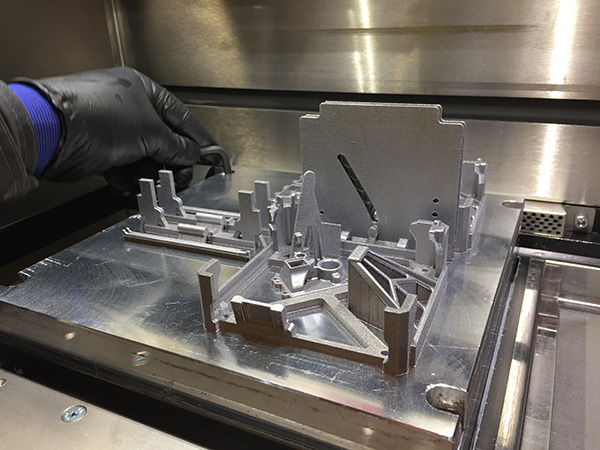

Delvan käyttämä jauhepetitulostus on metallitulostuksen pisimmälle

kehittynyt menetelmä. Jauhepetitulostusprosessi tapahtuu

suljetussa ja suojakaasulla täytetyssä tulostuskammiossa.

Metallijauhe levitetään tulostusalustalle ja sulatetaan lasersäteellä

3D-mallin mukaisesti.

”Jauhepetitulostuksen materiaalivalikoima on hyvä, ja

menetelmällä voidaan tuottaa nopeasti ja luotettavasti kappaleita

teollisuuden tarpeisiin”, sanoo Lindqvist.

Hybriditulostuksessa perinteisesti valmistetun komponentin

päälle tulostetaan halutunlaisia rakenteita. Hybriditulostusta

voidaan soveltaa uudenlaisten hybridikomponenttien valmistamisessa

sekä kuluneiden tai rikkoutuneiden osien korjaamisessa.

Tulostamalla korjattujen osien avulla kone saadaan

nopeasti takaisin käyttökuntoon.

”Hybriditulostamisessa voidaan yhdistää kahden eri teknologian

hyviä puolia. Yksinkertainen kappale voidaan koneistaa

ja rakentaa tuotteen päälle haluttu ominaisuus tulostamalla.

Hybridimenetelmää sovelletaan muun muassa ruiskuvalupuolella.

Runko koneistetaan ja jäähdytyskanavisto tulostetaan

päälle”, kertoo Lindqvist.

Teksti: Merja Maukonen

Kuvat: Delva Oy