Savu- ja pölynkäsittely

Tuotanto- ja työympäristö

Työ- ja koneturvallisuus

Laatua työskentelyolosuhteisiin ja työstön lopputulokseen

Mitä tarkempaa työstölaatua tavoitellaan, sitä tärkeämmäksi nousee konepajan olosuhteiden stabiilius. Hallitut kohdepoistoratkaisut yhdessä viisaasti toteutetun yleisilmanvaihdon kanssa ovat oleellinen osa konepajojen työskentelytilojen olosuhdehallintaa. Ne myös edesauttavat kestävän kehityksen mukaista energiatehokkuutta ja ympäristönsuojelua.

Perinteisillä ilmanvaihto-opeilla ei saavuteta

hyviä ja stabiileja sisäilmaolosuhteita – tarvitaan

syväosaamista

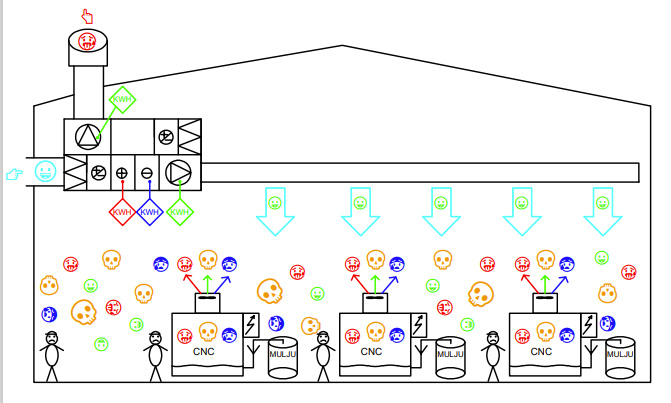

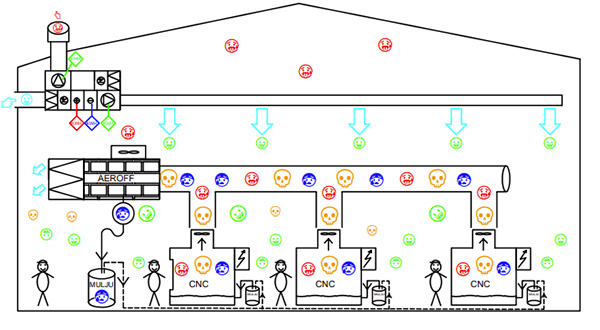

Työstökoneiden vuoto- ja poistoilma kuormittaa tilaa terveydelle

haitallisilla epäpuhtauksilla sekä kosteus- ja lämpökuormilla.

Tämän vuoksi konepajan hyvän sisäilman ja stabiilien

olosuhteiden saavuttaminen ei onnistu pelkillä perinteisillä

ilmanvaihto-opeilla. Niiden lisäksi tarvitaan myös yksilöllisten

epäpuhtauskuormien huomioon ottamista. Haitalliset epäpuhtaus-,

lämpö- ja kosteuskuormat tavoitetasoineen tulee selvittää

asiakkaan kanssa yhteisesti sovitulla tarkkuudella. Työstökoneiden

vuoto- ja poistoilman käsittelyn hallinta on tällöin avainasemassa.

Perinteisesti tunkkaisuuden välttämisessä on käytetty mahdollisimman

tehokasta yleisilmanvaihtoa, mutta valitettavasti

hallin ilman vaihtaminen monta kertaa tunnissa johtaa

isoon energiankulutukseen. Nousevien energiakustannusten

aikana tämä on epäsuotuisaa, eikä kestävän kehityksenkään

mukaista. Teollisuusilmastoinnin suunnitteluprosessin alussa on

tärkeää tunnistaa ilmanvaihtoa kuormittavat lähteet, tuntea niiden

aiheuttama kuormitus ja suunnitella näiden paikallinen

hallinta ennen tilan ilmanvaihtoratkaisun suunnittelua. Koska

konepajan epäpuhtaudet syntyvät pääosin spesifeissä kohteissa,

onkin järkevämpää hoitaa näiden epäpuhtauslähteiden

kohdepoisto kuntoon ennen yleisilmanvaihdon tehostamista.

Näin toimien voidaan koko hallin ilmanvaihdon tai ilmastoinnin

kokoa pienentää. Ilmanlaadun parantumisen lisäksi tämä

on kokonaisuuden kannalta energiatehokkaampi ratkaisu.

Työstöprosessin aikana voimakkaasti kuumentunut lastuamisneste

kaasuuntuu terveydelle haitalliseksi aerosoliksi.

Perinteiset työstökoneisiin hankittavat öljysumuerottimet,

vaikka ne olisi varustettu ns. HEPA -suodattimilla, sieppaavat

kyllä sumupilvestä pääosan hiukkasista kiinni, mutta aerosolimaiset

epäpuhtaudet ja lämpö- ja kosteuskuormat pääsevät

niistä läpi työskentelytilaan. Aerosolimaisia epäpuhtauksia

ei silmä pysty erottamaan, joten ilma näyttää puhtaalta niistä

huolimatta. Voimme kuitenkin havaita ja aistia kaasumaiset

epäpuhtaudet hajuna, tunkkaisen lämpimänä ja kosteana

ilmana tai jopa tahmaisina pintoina.

Kaasuuntuneet epäpuhtaudet altistavat ikäville terveysongelmille.

Lastuamisnesteiden on todettu aiheuttavan erilaisia

hengitystieoireita kuten nuhaa, yskää, hengenahdistusta,

limanmuodostusta, kroonista bronkiittia, astmaa ja allergista

alveoliittia (Työterveyslaitos 2009, 2). Hengitystieoireita esiintyy metallintyöstäjillä runsaasti, mikä kertoo näiden kaasumaisten

epäpuhtauksien ongelmallisuudesta työympäristössä.

Työterveyslaitoksen tutkimuksen perusteella kolmasosa metallintyöstäjistä

kärsii työhön liittyvistä hengitystie- ja silmäoireista

(Työterveyslaitos 2009, 1). Ylähengitystieoireiden riski metallintyöstönesteille

altistuneilla on noin nelinkertainen vertailuryhmään

nähden (Työterveyslaitos 2016).

Kun nämä haitalliset aerosolit leviävät työskentely-ympäristöön,

ne leijuvat ilmassa pitkään hengitettävinä, eikä niitä voi

poistaa sieltä kuin ilmanvaihdon avulla. Jos jo lämmitetty ilma

puhalletaan ulos ja lämmitetään uutta korvausilmaa tilalle, tuhlataan

valtavasti energiaa. Aerosolit ovat myös VOC -päästöjä,

jotka on tunnistettu ilmastomuutosta kiihdyttäviksi tekijöiksi,

eikä niiden ulos puhaltaminen siten ole kestävän kehityksen

mukaista. Kokonaisuudessaan tällaista tilannetta voidaan

kuvata kuvan 1. mukaisesti.

Kuva 1. Perinteinen konepajan yleisilmanvaihtoratkaisu, jossa

kaasumaiset epäpuhtaudet ja lämpö- ja kosteuskuormat leviävät

työympäristöön öljysumuerottimista huolimatta.

Vain kohdepoistoa hyödyntäen pureudutaan

ongelmien ytimeen

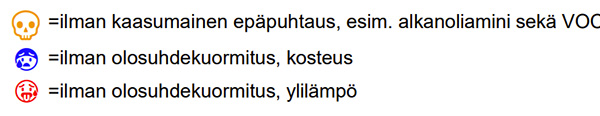

Jo vuonna 1987 tehdyssä kokeellisessa kenttätutkimuksessa

todettiin mm. hitsaushuurujen altistumisvaikutusta tutkittaessa,

että pelkkä yleisilmanvaihdon tehostaminen ei ole viisain tapa

pienentää altistumisia: yleisilmanvaihdon kaksinkertaistaminen

pienensi työntekijöiden altistumista epäpuhtauksille vain

noin 10 %, kuten kuvassa 2. nähdään. Epäpuhtauspitoisuuksien

puolittuminen hallissa ei siis tuonutkaan hitsarille haluttua

kokonaisaltistumisen pienentymistä. Konepajan epäpuhtauspitoisuuksien

laimentamisella ei siis välttämättä saavuteta turvallista

lopputulosta, eikä se myöskään ole energiatehokasta.

Kuva 2. Pelkkä yleisilmanvaihdon kaksinkertaistaminen pienentää

altistumista vain 10 % (Mukaillen KTM 1987)

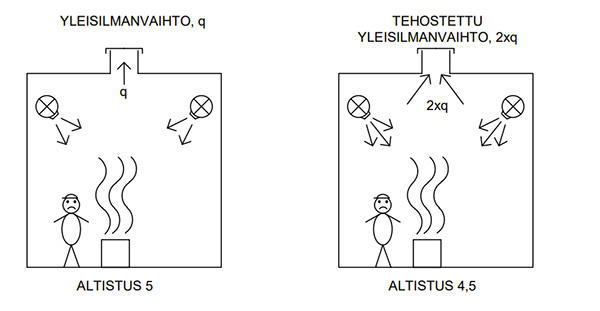

Yleisilmanvaihtoa tehokkaampi tapa hallita altistusriskiä

on kohdeilmanvaihto. Kun epäpuhtauksia tuottavien lähteiden

yhteyteen lisätään kohdepoisto, saadaan epäpuhtaudet ja

lämpö- ja kosteuskuormat siepattua heti niiden syntylähteellä.

Näin toimien altistumisriski pienenee huomattavasti eikä yleisilmanvaihdon

kaksinkertaistamista enää tarvita. Samalla saadaan

energiatehokas ratkaisu, kuten kuvassa 3. nähdään.

Kuva 3. Tehokkaat kohdepoistot yhdistettynä kohtuulliseen

yleisilmanvaihtoon pienentävät altistumisriskin jo niin vähäiseksi, ettei

yleisilmanvaihdon kasvattamista enää tarvita (mukaillen KTM 1987)

Kokonaisuuden kannalta siis on kaikkein järkevintä poistaa

epäpuhtaudet, lämpö- ja kosteuskuormat heti niiden syntylähteistä

ja puhdistaa epäpuhtaudet tehokkaasti, jolloin ne

eivät pääse leviämään työskentelyilmaan. Tämä ei ole aiemmin

ollut työstökoneiden osalta mahdollista kuin osittain, mutta

uuden AerOff -ratkaisun avulla tämä onnistuu. VTT:n, TTL:n,

Tampereen ammattikorkeakoulun ja johtavien suomalaisten

konepajojen yhteisessä tutkimushankkeessa keksittiin ratkaisu,

jolla kaasumaiseksi höyrystynytkin lastuamisneste saadaan

napattua kiinni ennen kuin se leviää työympäristöön.

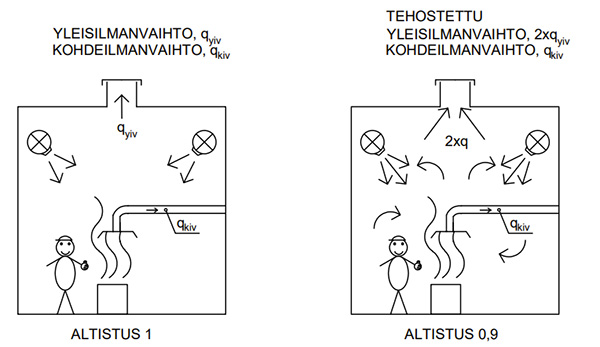

Kuva 4. Hallittu kohdepoisto yhdistyneenä tehokkaaseen palautettavan

poistoilman puhdistamiseen luo hyvät olosuhteet ja mahdollistaa

lastuamisnesteen paremman talteenoton.

Poistoilman tehokas puhdistusprosessi vaatii

monivaiheisuutta

Monivaiheisen AerOff-prosessin hiukkasmaisten ja varsinkin

kaasumaisten epäpuhtauksien sieppausaste on perinteisiin ratkaisuihin

verrattuna ylivertainen. Aeroff-prosessista ulos tuleva

ilma on aidosti niin puhdasta, että se voidaan palauttaa suoraan

takaisin työskentelytilaan. Vaatimukset yleisilmanvaihdon

tehokkuudelle tai tehostamiselle pienenevät silloin merkittävästi.

Ratkaisu mahdollistaa höyrystyneen lastuamisnesteen

palauttamisen takaisin työstöprosessiin, jolloin lastuamisnesteen

talteenotolla ja kierrätyksellä saavutetaan merkittäviä

ympäristö- ja kustannushyötyjä. Kun epäpuhtaudet ja lämpöja

kosteuskuormat eivät leviä hallin työskentelyilmaan, ei

ilmastoinnin tehostamiselle ole tarvetta ja energiaa pystytään

kohdentamaan tehokkaammin. Kokonaistilanne AerOff -ratkaisun

käyttöönoton jälkeen on kuvattu kuvassa 4. Niin hiukkasmaiset

kuin kaasumaisetkin lastuamisnestejäämät ilmassa siepataan

kohdepoistolla niiden syntylähteiltään ja epäpuhdas

ilma puhdistetaan terveysturvalliseksi ja miellyttäväksi ennen

palautusta työtilaan. Puhdistusprosessissa lastuamisnestettä

saadaan talteen uusiokäyttöön.

TEKSTI:

PIRKKO PIHLAJAMAA, DI, LVI-LEHTORI EMERITA, TAMPEREEN AMMATTIKORKEAKOULU, KEKSIJÄ, AEROFF OY

HANNA PIHLAJARINNE, TKT, TOIMITUSJOHTAJA, AEROFF OY

Lähteet:

KTM (1987): Teollisuusilmanvaihdon suunnittelu:

ilmanjako. KTM sarja D:145, Air-Ix Oy, Helsinki 1987.

66 s + liitteet 5 s.

Työterveyslaitos (2009, 1): Metallintyöstönesteiden

alkanoliamiinien tavoitetasoperustelumuistio. Tavoitetaso

TY-02-2009. Työterveyslaitos, 9 p. Saatavilla:

https://www.ttl.fi/file-download/download/public/878

Työterveyslaitos (2009,2) Suuronen, K: Metalworking fluids

– allergens, exposure, and skin and respiratory effects,

People and work, Research reports, no 85, Finnish Institute of

Occupational Health, Tampere, 106 p. + 93 p. app.

Työterveyslaitos (2016): Metallityöstön kohdepoistoilman

hallinta. TSR Loppuraportti Nro 113256.

Saatavilla: s://urn.fi/URN:ISBN 978-952-261-668-5(PDF)