Teollisuuden internet

Digitaalisella kaksosella mallinnetaan todellisuutta

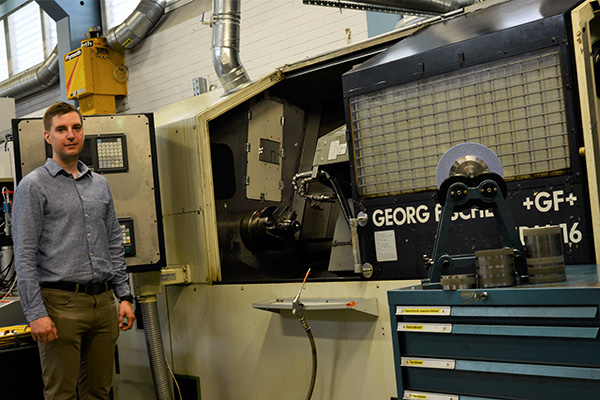

Väitöskirjatutkija Arttu Heininen Tampereen yliopiston hionnan ja koneistuksen tutkimusympäristön hybridisorvin vierellä. Kuva: Tampereen Yliopisto

Digitaalisen kaksosen eli takaisin kytketyn virtuaalisen mallin avulla voidaan tuottaa tietoa tarkasteltavasta kohteesta tai prosessin etenemisestä ja ohjata prosessia. Kaupallisiin sovelluksiin on vielä matkaa, mutta ilman takaisinkytkentää toimivia digitaalisia varjoja hyödynnetään jo teollisuudessa.

Digitaalisia kaksosia kehitetään ja tutkitaan useissa yliopistoissa

Suomessa ja kansainvälisesti. Digitaalinen kaksonen on

prosessin tai koneen virtuaalinen malli, johon vaikuttamalla

pystytään vaikuttamaan mallinnettavan kohteen tilaan.

”Esimerkiksi tuotantoprosessia mallinnettaessa reaalimaailman

prosessista kerätään tietoa, joka siirretään fysikaalisista

malleista sekä data-analyysimalleista koostuvalle digitaaliselle

kopiolle. Mallien avulla voidaan tuottaa kappaleesta

uutta tietoa. Takaisinkytkennän avulla digitaaliseen kaksoseen

kohdistetut toimenpiteet ilmenevät myös reaalimaailman kappaleessa”,

kuvailee väitöskirjatutkija Arttu Heininen Tampereen

yliopiston Mekatroniikan tutkimusryhmästä.

Mekatroniikan tutkimusryhmä tutkii älykkäitä koneita ja

konejärjestelmiä tiiviissä yhteistyössä teollisuuden kanssa.

Tavoitteena on tuottaa tieteellistä tietoa, jota voidaan soveltaa

ja hyödyntää mekatroniikan ja konetekniikan teollisissa tuotteissa

ja prosesseissa.

Heinisen tutkimus on osa Tampereen yliopiston, VTT:n ja

Tampereen ammattikorkeakoulun Älykäs valmistus ekosysteemissä

-tutkimusprojektia, jonka keskeisiä osa-alueita ovat materiaalit,

valmistus ja toimitusketjut. Heinisen tutkimus käsitteli

hiontaprosessiin liittyviä digitaalisen kaksosen malleja.

”Yleisimpiä digitaalisen kaksosen sovelluskohteita ovat tuotantoprosessit

tai työkoneet, jotka tunnetaan hyvin ja joista

valmiiksi mitataan tietoa. Tällaista prosessia voitaisiin ohjata

digitaalisen kaksosen avulla. Työkoneen digitaalisen kaksosen

avulla puolestaan voitaisiin ohjata esimerkiksi koneen liikkeitä”,

Heininen sanoo.

Digitaalinen kaksonen tuottaa tietoa prosessista

Digitaalista kaksosta luotaessa aluksi on selvitettävä sovelluskohteen

keskeiset parametrit. Tuotantoprosessin tapauksessa

näitä ovat ohjaus- tai tuotantoparametrit, jotka määrittävät

prosessin lopputuloksen. Parametrien tunnistamisen jälkeen

asennetaan anturit, joilla parametreja voidaan mitata.

”Esimerkiksi hiontaprosessissa voidaan mitata värähtelyä

ja hiottavaan kappaleeseen kohdistuvia voimia. Antureiden

mittaamat tiedot siirretään pilvipalveluihin tietoliikenneyhteyksien

välityksellä. Näin tietoihin päästään käsiksi paikasta

riippumatta ja virtuaalista mallia voidaan tarkastella ja

ohjata etänä sijainnista riippumatta”, kuvailee Heininen.

Mitatun datan avulla voidaan luoda fysikaalisia malleja,

joiden välityksellä tarkastellaan kuinka parametrien muutokset

vaikuttavat reaalimaailman kappaleeseen. Tavoitteena on tuottaa

mallien avulla prosessin kannalta oleellista lisätietoa.

”Ideaalinen digitaalinen kaksonen kuvaisi reaalimaailman

esinettä täydellisellä tarkkuudella. Tällä hetkellä se ei ole vielä

mahdollista, joten digitaalista kaksosta luotaessa valitaan prosessin

tai esineen kannalta hyödyllisimmät ja oleellisimmat

parametrit sekä mallinnusmenetelmät”, Heininen lisää.

Yksityiskohtaiset fysikaaliset mallit voivat olla laskennallisesti

hyvin raskaita, mikä vielä tämän hetken teknologialla

asettaa rajoituksia digitaalisten kaksosten luomiselle ja käyttämiselle.

Kaupallisiin sovelluksiin on vielä matkaa

Digitaalisen kaksosen ympärillä tehdään paljon tutkimusta,

mutta kaupallisia teollisuusympäristössä toteutettavia sovelluksia

joudutaan vielä odottamaan.

”Digitaalisen kaksosen käyttämiseen liittyy vielä paljon teknisiä

haasteita, ja tutkimusympäristössäkin toteutettava täsmällisen

tarkka digitaalinen kaksonen on vielä edessäpäin”,

sanoo Heininen.

Tutkimusympäristössä on luotu kuitenkin riittävän tarkkoja

metamalleja esimerkiksi työstöprosessien tarkastelua varten.

Metamalli on täsmällisen tarkasta mallista luotu malli. Metamallia

käytettäessä tarkkuus kärsii hieman, mutta on käytännön

tekemisen kannalta täysin riittävä.

”Metamallit ovat laskennallisesti kevyempiä ja niiden hyödyntämistä

reaaliaikaisissa järjestelmissä tutkitaan paljon.

Metalliteollisuudessa ja työstöprosesseissa oleellisia lämpöilmiöitä

ja pinnan karheutta voidaan kuvata metamalleilla prosessin

ja lopputuloksen kannalta riittävällä tarkkuudella”, Heininen

sanoo.

Reaaliaikaiset mallit hyödyttäisivät metalliteollisuutta esimerkiksi

mahdollistamalla työstöprosessin aikaisen laadunvalvonnan.

Kappaleesta voidaan mallintamisen avulla selvittää

esimerkiksi pinnan karheutta, jäännösjännityksiä ja muotovirheitä.

”Manuaaliset työvaiheet vievät aikaa. Tuottavuutta saataisiin

nostettua, mikäli laadunvalvonta voitaisiin toteuttaa mallien

avulla reaaliaikaisesti. Tällä hetkellä mallien avulla voidaan

etukäteen tutkia erilaisten työstöparametrikombinaatioiden

vaikutusta tuotteen lopulliseen laatuun”, Heininen kertoo.

Kuva: Unsplash

Digitaaliset varjot helpommin saavutettavissa

Digitaalisen kaksosen hyödyntämistä teollisuusympäristössä

hidastaa iäkäs laitekanta. Työstökoneet mittaavat omaa toimintaansa,

mutta tietoihin on hankala päästä käsiksi. Lisäksi

usein vaaditaan lisäantureiden asentamista ja laitteen yhdistämistä

internetiin.

”Uudempi laitekanta vastaa IoT:n eli esineiden internetin

vaatimuksiin, joten konekannan uusiutuessa ollaan askel

lähempänä digitaalisen kaksosen käytännön sovelluksia. Varsinaisen

digitaalisen kaksosen sijasta teollisuudessa voidaan

jo hyödyntää digitaalisia varjoja”, Heininen sanoo.

”Mallien avulla

voidaan tuottaa

kappaleesta uutta tietoa.

Digitaaliseen varjoon tuodaan tuotantoprosessissa mitattua

dataa. Varjo tuottaa uutta tietoa mallien avulla, mutta varjoon

vaikuttamalla ei voida säätää tuotantoprosessia.

”Digitaalisen varjon tuottamaa tietoa voidaan hyödyntää

muuttamalla työstökoneen parametreja manuaalisesti. Digitaalinen

kaksonen ei vielä lähitulevaisuudessa ole järkevin

vaihtoehto mallintamiseen, mutta mallinnusta voi hyödyntää

helpomminkin ilman takaisinkytkentää”, Heininen sanoo.

Teksti: Merja Maukonen