Työ- ja koneturvallisuus

Teollisuusautomaatio vaikuttaa työturvallisuuteen

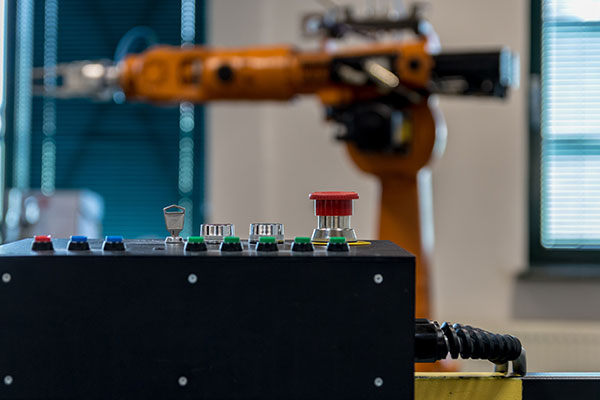

Viime vuosina monien konepajojen valmistuslinjoille on hankittu yhä enemmän robotteja ja muuta teollisuusautomaatiota. Tyypillisesti robotteja käytetään erilaisiin kappaleiden käsittelytehtäviin. Robotteja

voidaan monesti hyödyntää tehtävissä, joiden tekeminen olisi ihmisille vaikeaa tai vaarallista. Toisaalta robotit voivat kuitenkin itse aiheuttaa työpaikoille uusia riskejä, jotka on otettava huomioon.

Työturvallisuuskeskuksen asiantuntija Markku Tolvanen arvioi,

että teollisuuden työtapaturmien määrä tehtyjä työtunteja kohti

on laskusuunnassa.

”Toki kun töitä tehdään paljon, niin aina joskus tapaturmiakin

sattuu. Nykyisin teollisuudessa tapahtuu vuosittain noin

18 000 tapaturmaa, joista pari tuhatta työmatkoilla”, Tolvanen

kertoo.

Teollisuusautomaation yleistyminen on vähentänyt

joitakin tapaturmariskejä, mutta toisaalta tuonut monille

työpaikoille uudenlaisia vaaratekijöitä. Maailmalla on

sattunut vakaviakin robottitapaturmia – jopa työntekijän

kuolemaan johtaneita.

”Automaatio on sinänsä hyvä asia, koska se

vapauttaa työntekijät monista raskaista töistä ja työn pakkotahtisuudesta. Se osaltaan vähentää työperäisiä tuki- ja

liikuntaelinsairauksia”, sanoo Tolvanen.

”Erilaiset koneiden häiriö- ja poikkeustilanteet tuovat kuitenkin

omat haasteensa ja riskinsä.”

Yleisiä robottien aiheuttamia onnettomuustyyppejä ovat

isku ja törmäys, puristuksiin jääminen sekä erilaiset mekaanisten

vikojen – esimerkiksi hydrauliikkaletkujen vioittumisen –

aiheuttamat onnettomuudet.

Monet tahot vastuussa koneturvallisuudesta

Vaaratilanteet työpaikoilla syntyvät useimmiten silloin, kun

ihminen on robotin toiminta-alueella tai sen lähiympäristössä.

Koneiden turvallisuutta koskevissa säädöksissä vastuu turvallisuudesta

kohdistuu koneiden suunnittelijoihin ja valmistajiin

sekä koneita hankkiviin ja käyttäviin työnantajiin.

Koneen suunnittelijan ja valmistajan velvollisuus on tunnistaa

koneeseen liittyvät vaarat ja arvioida niistä aiheutuvat

riskit. Valmistajan velvollisuutena on toimittaa käyttöohjeet

ja varmistaa, että kone täyttää sitä koskevat turvallisuusvaatimukset.

Koneen maahantuoja tai myyjä toimittaa koneen ostajalle

käyttö-, huolto- ja tarkastusohjeet. Näissä ohjeissa tulee olla

muun muassa tiedot koneen turvallisesta käytöstä, tarkastuksesta,

korjauksesta ja kunnossapidosta, melutasosta sekä tunnetuista

riskeistä.

Työnantajan on valittava työntekijän käyttöön kyseiseen

työhön ja työolosuhteisiin tarkoitettu ja turvallinen työväline.

Tolvasen mukaan erityistä huomiota on kiinnitettävä

huolto- ja korjaustöiden turvallisuuteen sekä toimintaan häiriötilanteissa.

Jos automatisoidulla linjalla havaitaan ongelmia,

työntekijöiden ei yleensä kannata ryhtyä etsimään vikaa

koneiden ollessa vielä käynnissä.

”Koneiden valmistajat ovat pyrkineet minimoimaan tapaturmien

mahdollisuutta. Valmistuslinjoille on yleensä asennettu

erilaisia turvalaitteita.”

Huoltotöihin liittyy vakavia riskejä

Esimerkiksi turva-aitojen, valoverhojen ja turvamattojen avulla

pyritään estämään tapaturmia automatisoiduilla tuotantolinjoilla.

Turva-aitojen avulla voidaan erottaa robotin toiminta-alue

muusta ympäristöstä. Aitojen avulla estetään esimerkiksi horjahtamisesta

aiheutunut tahaton joutuminen vaara-alueelle.

Vaara-alueet voidaan osoittaa merkkivaloilla ja varoituskilvillä.

”Mahdollisessa häiriötilanteessa aidatkaan eivät tosin

aina estä ihmisiä menemästä vaaralliselle alueelle prosessin

ollessa käynnissä. Joku voi mennä vaikkapa korjaamaan

vikaa liian lähelle toiminnassa olevia koneita”, Tolvanen huomauttaa.

Jos valmistuslinjalla on useampia henkilöitä töissä samaan

aikaan, joku heistä saattaa vahingossa kytkeä robotin käyntiin,

vaikka sitä ollaan parhaillaan huoltamassa. Silloin toiminta-

alueella oleva huoltohenkilö on vaarassa.

Jotkut teollisuusrobotit tekevät työtä suurella nopeudella,

joten onnettomuustilanteissa työntekijän saamat iskut voivat

olla erittäin vakavia. Lisäksi robotin toiminta-alueen sisäpuolelle

menevä henkilö saattaa jäädä esimerkiksi robotin ja

turva-aidan väliin puristuksiin. Mikäli samalla alueella on toiminnassa

useita robotteja, ihminen voi myös jäädä puristuksiin

kahden robotin väliin.

Antureista lisäturvaa

Konepajarobotin toiminta voidaan katkaista esimerkiksi antureihin

kytketyllä turvamatolla, jos joku on menossa laitteen

toiminta-alueelle.

Maton sisällä on kaksi metallipintaa, jotka on erotettu toisistaan

sähköä johtamattomilla välikappaleilla. Kun maton

päälle astutaan, se aiheuttaa oikosulun näiden pintojen välille,

jolloin turvarele tai turvalogiikka sammuttaa laitteen.

Myös valokennojen ja valoverhojen avulla voidaan valvoa

vaara-alueelle kulkemista. Nämä suojamenetelmät soveltuvat

etenkin sellaisiin paikkoihin, joissa laitteen toiminta-alueelle

joudutaan kulkemaan usein.

”Robottien turvalaitteilla on oma logiikkansa, mutta suojaukset

eivät välttämättä toimi kaikissa tilanteissa. Aivan kaikkeen

ei osata varautua. Usein tapaturma on monen tekijän

summa”, Tolvanen varoittaa.

Nimenomaan erikoistilanteissa työpaikoilla tarvitaan

vakaata harkintaa ja maalaisjärkeä.

”Joskus aitoja ja muita suojauksia puretaan tuotantolinjoilta

omin päin, koska niiden katsotaan häiritsevän tai hidastavan

työntekoa”, ihmettelee Tolvanen.

Markkinoille on tullut joitakin kevyitä robottimalleja, jotka

ovat ihmisille melko turvallisia. Myös konenäön ja tekoälyn

kehittyminen parantaa vähitellen robottien turvallisuutta.

Järki käteen konepajoilla

Tolvanen korostaa, että suurin osa konepajatapaturmista ei

johdu roboteista tai muistakaan koneista.

Monesti konepajojen tapaturmia voitaisiin ehkäistä noudattamalla

työpaikalla parempaa siisteyttä ja järjestystä.

”Yleisimmät tapaturmat teollisuudessa liittyvät itse asiassa liukastumisiin

ja kaatumisiin. Myös erilaiset käsitapaturmat ovat

tavallisia”, Tolvanen luettelee.

Teollisuuden työntekijöiden käsien suojaksi on kehitetty muun

muassa viiltosuojahansikkaita. Niitä ei kuitenkaan aina käytetä –

eikä aivan kaikissa tilanteissa pitäisikään käyttää.

”Suojahansikkaiden käyttöä pitäisi harkita tilanteen mukaan.

Käsineillä on ehkä hyvä tarttua työkaluihin, mutta toisaalta porakoneet

tai sorvit voivat myös tarttua kitkapintaisiin käsineisiin. Silloin

työntekijän sormet voivat olla vaarassa. Nahkahansikas voi

joissakin tilanteissa olla turvallisempi valinta”, Tolvanen pohtii.

”Suojaimien oikea käyttö konepajoilla on tärkeää. Lisäksi valmistuslinjalla

oleviin robotteihin on osattava suhtautua oikein. Niihin

pitää perehtyä ja tehdä riskinarviointeja.”

Tolvanen muistuttaa, että robottien valmistaja ei välttämättä

tiedä, millaisissa olosuhteissa koneita työpajoilla käytetään. Riskinarvioinnissa

on pohdittava eri vaaratilanteita ennakolta ja tunnistettava

sellaisetkin riskit, joita käyttöohjeissa ei ole osattu ottaa

huomioon.

”Turvallisuus paranee, kun työhön valitaan oikeanlaiset

koneet ja välineet ja sitten käytetään niitä oikein. Ylipäätään tekniikkaan

ei pidä luottaa liikaa”, Tolvanen muistuttaa

Teksti: Ari Mononen

Kuvat: Pixabay