Työstökoneet

Työstökoneiden toimintaa seurataan ja tehostetaan

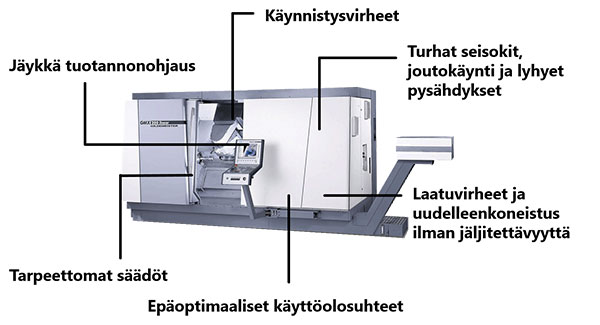

Nykypäivän työstökoneet ovat kehittyneet erittäin monipuolisiksi teknologiakeskuksiksi, joiden käytettävyys kehittyy koko ajan. Samaan aikaan konepajat vaativat koneilta laatua ja suorituskykyä. Tulevaisuudessa robotit voivat tuotantolinjoilla edelleen yleistyä. Toisaalta tuotantoa on mahdollista tehostaa myös valvonta-automaatiojärjestelmillä, joiden avulla työstökoneiden työtä pyritään optimoimaan ja käyttökatkoja vähentämään.

Työstökoneiden käytöllä on pitkät perinteet konepajojen tuotantolinjoilla.

Ensimmäiset varhaiset mallit juontavat juurensa

1700-luvulle, ja patentoituja pystykaraisia jyrsinkoneita alkoi

tulla käyttöön 1800-luvun puolivälin jälkeen.

Myöhemmin 1900-luvulla työstökoneiden käyttö teollisuudessa

laajeni ja niille löydettiin uusia sovelluksia. Konetyypit

kehittyivät ja sittemmin automatisoituivat.

Aikanaan numeerinen ohjaus otettiin käyttöön, jotta voitiin

työstää aiempaa hankalamman muotoisia kappaleita. Uuden

ohjausmenetelmän myötä kehittyivät myös ensimmäiset koneistuskeskukset.

Ominaisuuksia kehitetään

Perinteisen mallisia työstökoneitakin on yhä tuotantolinjoilla

käytössä. Nykypäivän konepajojen työstökoneet kuitenkin

ovat yhä useammin koneistuskeskuksia.

Työstäviin työkaluihin kehitetään koko ajan uusia materiaaleja

ja varsinkin uusia pinnoitteita, koska tuotantolinjojen

työkaluissa tarvitaan entistä enemmän kovuutta ja kulutuskestävyyttä.

Myös ohjausjärjestelmät nykyaikaistuvat.

Monesti työstötyökalun on oltava samaan aikaan sekä luja

että kova. Mikäli työkalu on erittäin kova, se voi olla samalla

hauras eikä ehkä kestä toistuvia iskuja. Jos toisaalta työkalu on hyvin sitkeä, se voi kulua nopeasti. On myös pyrittävä pienentämään

kitkaa lastuavan työkalun ja lastun välissä.

Terien ominaisuuksia pyritään optimoimaan työstettävälle

materiaalille sopiviksi. Kun työstetään vaikkapa karkaistua

terästä, työstökoneen teräaineen on oltava kovaa ja kestettävä

raskasta kulutusta.

Kuva: Insolution Oy

Toisaalta työkalujen olisi kaikissa tapauksissa oltava myös

riittävän helppokäyttöisiä.

Robotit yleistyvät

Konepajoille on viime vuosina alkanut tulla entistä enemmän

automaatiotekniikkaa ja robotiikkaa. Teollisuusrobotit ovat

pystyneet osittain ottamaan itselleen perinteisten työstökoneiden

tehtäviä.

Välttämättä roboteilla ei haluta tai voidakaan korvata kaikkia

työntekijöitä, mutta automatisoinnin lisäämisellä pyritään

ehkä varmistamaan työstön tasainen laatu vaativissa työvaiheissa.

Suomessa on myös hyviä esimerkkejä robotti- ja ihmistyövoiman

yhteistyöstä. Eräässä tapauksessa automatisointia ja

robotiikkaa lisäämällä on voitu siirtyä tuotannossa yhdestä

vuorosta kolmeen vuoroon. Työntekijät hoitavat silloin päivätyövuoron,

minkä jälkeen robotit tekevät kaksi seuraavaa työvuoroa.

Robotteja saatetaan myös tarvita konepaja- ja muussa teollisuudessa

esimerkiksi sellaisissa liukuhihnatöissä, jotka ovat

poikkeuksellisen vaarallisia tai hankalia tai joissa tarvitaan

automaattista valmistettujen kappaleiden laadunvarmistusta.

Muun muassa suomalaisella venerunkotehtaalla on hyödynnetty

käytännön syistä robotiikkaa suurikokoisten kappaleiden

valmistuksessa. Kaksi robottia työstää silloin tuotantolinjalla

isoja työkappaleita vastakkaisilta sivuilta.

Valvonta-automaatio tarkkailee työstökoneita

Kaikenlaisilla työstökoneita käyttävillä tuotantolinjoilla hyödynnetään

aiempaa enemmän erilaisia valvonta-automaatioon

soveltuvia ohjelmistoja. Esimerkiksi tamperelainen InSolution

Oy on kehittänyt sellaisia.

”Ohjelmiston avulla konepajat saavat lisätietoa muun

muassa työstökoneilla tehtävän työn tuottavuudesta, koneiden

käyttöasteesta ja nopeudesta sekä työn laadusta”, kertoo

InSolutionin myyntijohtaja Jukka Lahdenranta.

”Työtilaan asennetaan erilliset mittarit, joilla välitetään tietoa

operaattoreille, työnjohdolle tai firman ylimmälle johdolle

– tai näille kaikille tahoille. Mittaustieto voidaan raportoida

halutulla tavalla – vaikkapa taulukkomuodossa – älypuhelimiin

tai muihin mobiilisovelluksiin.”

”Ohjelmisto etsii tuotannon pullonkauloja. Tietojen pohjalta

voidaan sitten päätellä, olisiko tuotantolinjalla järkevää

uudistaa esimerkiksi konekantaa”, Lahdenranta selittää.

mukaansa tärkeitä erityisesti Suomessa, missä yritykset joutuvat

usein kilpailemaan ulkomaisen halpatuotannon kanssa.

”Jos koneiden käyttöä saadaan tehostettua, voidaan kenties

välttyä tuotantolinjojen siirtämiseltä ulkomaille. Tästä on

nähty jo käytännön esimerkkejäkin.”

Inspector/ Fadector järjestelmä: reaaliaikainen visualisointi. Kuva: Insolution Oy

Tieto on valtaa tuotantolinjoilla

Lahdenrannan mukaan esimerkiksi Inspector-järjestelmä kerää

paljon anturitietoa, mutta kyseessä ei varsinaisesti ole niin

sanottua ’big dataa’ varastoiva sovellus. Ensimmäiset järjestelmän

versiot tulivat koekäyttöön jo kymmenisen vuotta sitten.

Nyttemmin järjestelmää on kehitetty edelleen ja sen käyttäjinä

on useita kymmeniä yrityksiä, pääosin Suomessa mutta

myös ulkomailla.

”Tuotannon seurantajärjestelmiin on nykypäivänä mahdollista

ottaa jo mukaan keinoäly- eli AI-sovelluksiakin (Artificial

Intelligence).”

”Tällaiset valvonta-automaatiojärjestelmät ovat ilman

muuta tulevaisuuden tekniikkaa. Kun konepajalla on investoitu

kalliisiin koneisiin, niiden luonnollisesti halutaan pysyvän toiminnassa

koko ajan ilman käyttökatkoksia tai virhetilanteita.”

Erilaisiin ongelmiin ja huoltotarpeisiin pystytään puuttumaan

jo hyvissä ajoin, kun yrityksille saadaan mittaustietoa

työstökoneiden ja tuotantolinjan toiminnasta sekä reaaliajassa

hälytyksiä havaituista vioista.

”Vastaavanlaiset järjestelmät tästä edelleen yleistyvät.

Niitä on tulossa käyttöön vielä paljon lisää”, Lahdenranta

arvioi.

Teksti: Ari Monenen